Sick AG: Von den statischen Neunzigern ins dynamische 21. Jahrhundert

Denn auf dem Weg zur größtmöglichen Sicherheit in der komplexen Interaktion von Menschen mit Maschinen, Robotern und fahrerlosen Transportsystemen wählen Safety-Hersteller einen ganzheitlichen Ansatz. Um zu erreichen, dass Sicherheitskonzepte und hohe Produktivität sich gut vereinbaren lassen, tauchen die Safety-Experten auf Basis ihrer Erfahrung und ihres Know-hows immer tiefer in die Produktionswelten ihrer Kunden ein. Denn künftig werden Sensortechnologien nach Maß und intelligente Steuerungssysteme bei dynamischen Safety-Lösungen noch stärker über die Höhe des Produktivitätsgrades entscheiden.

Sicherheit als Hemmschuh für Produktivität

Beim Blick zurück in die 90er-Jahre erscheinen Fertigungslinien zunächst statisch und für standardisierte Produkte ausgelegt, die mit einer geringen Variantenzahl in großen Losgrößen gefertigt wurden. Dementsprechend waren schlanke lineare Produktionskonzepte gefordert, in denen die Produktion von den Logistik- und Lagerbereichen getrennt und der Materialtransport mehr oder weniger von Handarbeit geprägt war. Nur in sehr begrenztem Umfang und mit manuellen Verfahren konnten Prozesse transparent gemacht werden, ohne dass Felddaten zur Prozessoptimierung zur Verfügung standen.

Zur Jahrtausendwende stieg schließlich die Nachfrage nach individualisierten Produkten in kleineren Chargen und einer höheren Anzahl an Produktvarianten. Die Produktivität unter diesen Bedingungen hoch zu halten, stellte eine große Herausforderung dar. Die Interaktion zwischen Menschen und automatisierter Maschine war nur begrenzt möglich und Sicherheit erschien in der Regel eher als Hemmnis und reiner Kostenfaktor.

Aus der Kombination vorzertifizierter Komponenten mit geltenden Sicherheitsstandards (SIL / PL) entstanden schließlich Sicherheitskonzepte, mit denen die Maschinenhersteller die Vorgaben zur Risikominderung erfüllen konnten. Allerdings stiegen mit einer sich rasant entwickelnden Automatisierung zugleich die Anforderungen an diese Sicherheitskonzepte stetig.

Produktivität im Spannungsfeld von Automatisierung und Sicherheit

In den folgenden Jahren erhöhte sich der Transparenzgrad auf Grundlage noch nicht sicherer Prozessdaten und ermöglichte eine Optimierung von Material und Arbeitsabläufen zur Stärkung der Wettbewerbsfähigkeit. Die Logistik- und Lagerbereiche wurden nun hochautomatisiert und eng an die Fertigung angebunden. Automatisierte mobile Plattformen, die festgelegten Bahnen mit begrenzter Geschwindigkeit folgten, übernahmen den Materialtransport. Die Interaktion zwischen Mensch und Maschine nahm zu.

Diese beginnende digitale Transformation erlaubte eine bis dato nicht mögliche Produktivitätssteigerung. Doch mit steigendem Automatisierungsgrad wurde ein noch ganzheitlicheres Sicherheitskonzept in den hochinnovativen Hightech-Automatisierungsbereichen erforderlich, um den Einschränkungen durch Sicherheitsvorkehrungen zu begegnen.

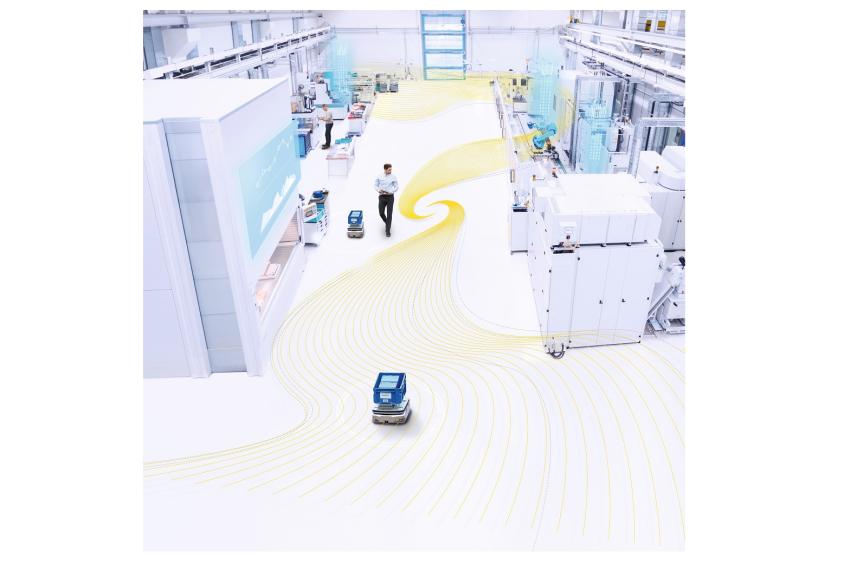

Heute erkennt ein Automated Guided Vehicle oder Autonomous Mobile Robot (kurz: AGV / AMR) durch die Sicherheitssensorik, wenn es auf ein Hindernis zufährt und leitet vor dem Karton, dem Regal oder dem Menschen einen sicheren Stopp ein. Genauso verhält sich der Roboter, sobald ein Objekt im Gefahrenbereich erkannt wird. Die Anforderung „Safety First“ wird damit perfekt erfüllt. Aber Anlagenbetreiber erwarten zurecht, dass Safety die Produktivitätssteigerung nicht einschränkt oder gar verhindert, sondern im Gegenteil, sie stärker unterstützt.

Safety im hochproduktiven Umfeld von morgen

Die nahe Zukunft wird sich durch weitgehende Digitalisierung aller Lebens- und Arbeitsbereiche auszeichnen, in denen Industrie 4.0 und IoT Realität geworden sind: Vollautomatisierte Lagerbereiche integrieren sich nahtlos in die Fertigungsstätten, den Materialtransport erledigen autonome mobile Plattformen auf sicheren Highspeed-Routen. Unabhängig von Losgrößen erreichen dann flexible Fertigungskonzepte höchstes Produktivitätsniveau.

Dabei wird in einem dynamischen Sicherheitsansatz das tatsächliche Risiko in Echtzeit kontinuierlich bewertet und Sicherheit wandelt sich vom Hemmnis zum „Enabler“ für Kooperations- und Koexistenzaufgaben. AGVs werden künftig Gefahrensituationen wie beispielsweise drohende Kollisionen im Voraus erkennen, berechnen und autonom ihren Kurs oder ihre Geschwindigkeit adaptieren. Da eine Gefährdung mit dieser dynamischen Anpassung nicht mehr entstehen kann und das Fahrzeug nicht mehr zum Stillstand kommt, bedeutet dies gleichzeitig ein Mehr an Produktivität. Safety heißt in Zukunft noch mehr: Schutz des Menschen in einem zunehmend dynamischen Umfeld mobiler Roboter und Maschinen.

Heute finden Kundengespräche zum Thema Safety noch auf Shopfloor-Ebene statt, sichere Komponenten und ihre Steuerungen werden an ausgewählten Stellen installiert, und die Gefahrbereiche geschützt. Zukünftig wird Kundenorientierung im Bereich Safety einen anderen Ausgangspunkt haben: Ingenieure, IT-Abteilungen, Health Safety Environment (HSE)-Manager, Logistik-Supply-Spezialisten, Betriebsleiter und Datenintegratoren werden eng mit Sicherheitsexperten der Safety-Branche zusammenarbeiten, um als Ergebnis eine ganzheitliche, sichere und produktivere Automatisierung zu realisieren. Safety-Spezialisten bei Sick werden zukünftig in der Rolle eines „Systempartners“ agieren und ihren Kunden weltweit ein Höchstmaß an Produktivität bieten, indem sie Gefahren nicht nur abwehren, sondern nach Möglichkeit auch verhindern und die höchste Priorität bleibt dabei der Schutz des Menschen.